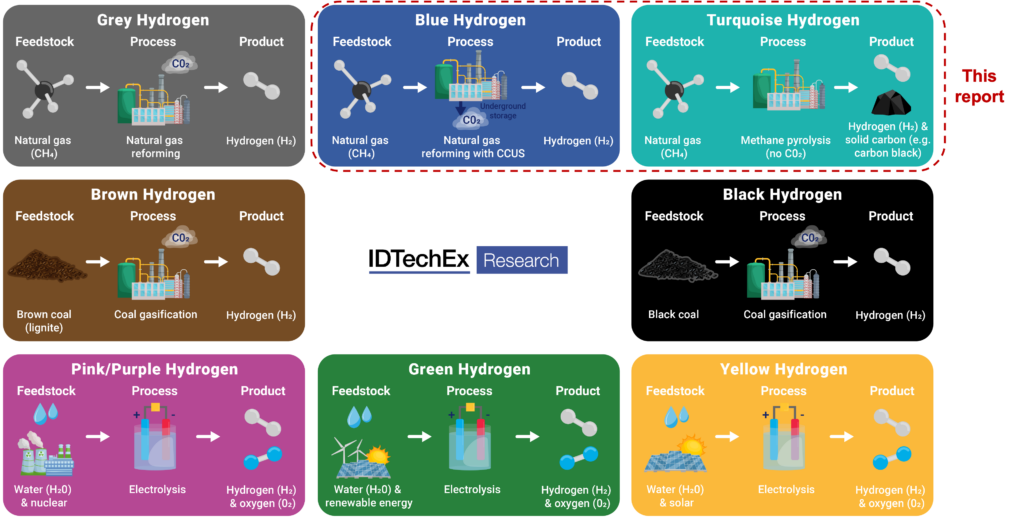

Waterstof is er, zo lijkt het, in vele kleuren: zwart, grijs, groen, blauw, turquoise, paars, aquamarijn, rose, rood, bruin, geel, oranje, wit, … [1,2,7]. Sommige kleuren zijn vrij nieuw, zoals rose of paars voor waterstof uit kerncentrales en wit of oranje voor waterstof uit sommige rotsformaties. Maar het verhaal over de kleuren is vermengd met sprookjes en reclame.

Een onderscheid op basis van wezenlijke verschillen kan de waterstofproductie inzichtelijker maken dan al die kleurtjes. Waterstof is in werkelijkheid kleurloos en de gekozen kleuren zijn verwarrend en misleidend. Waterstof kan worden gemaakt uit water, uit methaan (aardgas) of uit beide. ‘Bliksemwaterstof’ uit aardgas is waarschijnlijk de beste keuze. Maar dat is nog niet tot beleidsmakers of het grote publiek doorgedrongen.

Sinds het onbelemmerd lozen van kooldioxide (CO2) in de buitenlucht wordt erkend als voornaamste oorzaak van de huidige klimaatverandering, is gezocht naar alternatieven voor de gebruikelijke manier van waterstofproductie. Alternatieven die geen CO2 in de atmosfeer brengen.

SMR, waterstof uit water en aardgas

Al sinds het einde van de 19de eeuw werd stoom door steenkool geleid om ‘watergas’ (stadsgas) te maken [3]. Dat gebeurde in een van de buitenlucht afgesloten reactorvat, dat met steenkoolvuur werd verhit. Bij deze ‘kolenvergassing’ ontstond een mengsel van waterstof (H2) en koolmonoxide (CO). Dit gasmengsel werd als ‘syngas’ ook gebruikt in de chemische industrie, voor verdere synthese van ‘organische’ en kunststoffen. Sinds de opkomst van de aardolie-industrie wordt meestal aardgas (methaan, CH4) voor dit doel gebruikt, in plaats van steenkool (C).

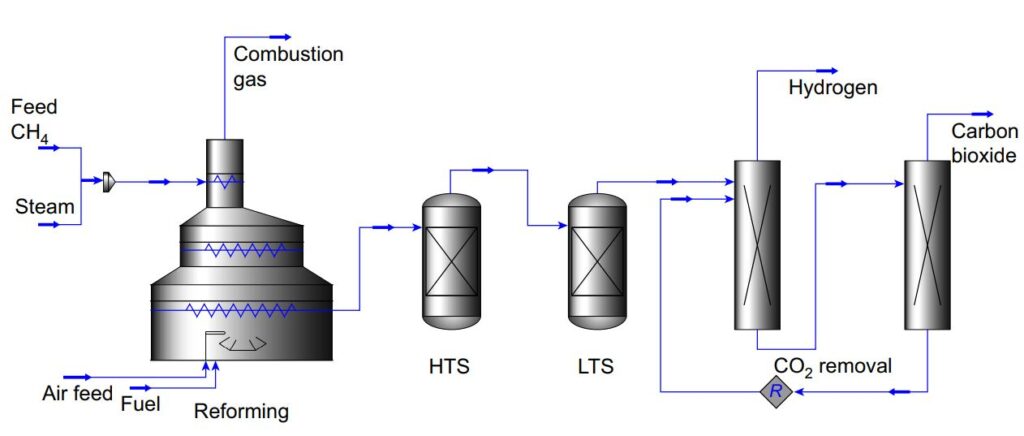

In een vervolgstap, de ‘watergas shift reactie’, reageert ook het koolmonoxide met stoom tot kooldioxide en waterstof [tabel 1]. Het totale proces vormt stoom (H2O) en methaan (CH4) om tot waterstof (H2) en kooldioxide (CO2) en wordt daarom Steam Methane Reforming (SMR) genoemd (ook wel MSR). De geproduceerde waterstof is daarbij deels afkomstig uit het water en deels uit het aardgas.

Bron: Basile, A., et.al. (2015), Membrane reactors for methane steam reforming (MSR)

Daarnaast wordt bij het SMR-proces een deel van het gebruikte aardgas verbrand om de reactorvaten op de juiste temperatuur te houden. Deze warmte gaat uiteindelijk als warmteverlies aan de omgeving verloren. SMR wordt al sinds 1930 toegepast en is inmiddels in vergaande mate geperfectioneerd. Het is een ingewikkeld proces met verschillende reactie- en gaszuiveringsstappen [figuur 1]. Door het gebruik van katalysatoren kon de reactietemperatuur worden verlaagd van 1000°C naar 800°C. Zodat minder aardgas hoeft te worden verstookt om de reactie aan de gang te houden en zodat ook de slijtage van de reactorvaten binnen de perken blijft.

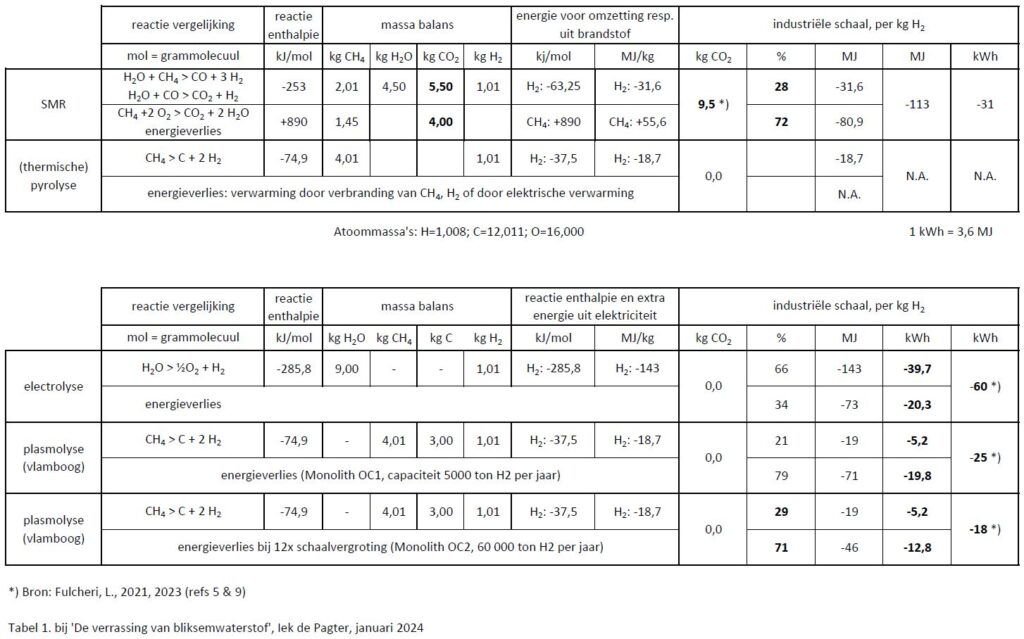

Het SMR-proces levert gemiddeld 9.5 kg CO2 per kg waterstof op [5]. Wereldwijd wordt ook nog steeds steenkool, bruinkool of aardolie gebruikt voor waterstofproductie, zodat het wereldgemiddelde voor alle fossiele brandsoffen op 12 kg CO2 per kg waterstof komt.

Stoppen met lozen van CO2 in de buitenlucht

Om CO2 uit de atmosfeer te houden bij de productie van waterstof, kun je twee wegen bewandelen. Of je kiest een proces dat waterstof maakt zonder CO2 als bijproduct, of je probeert de CO2 die bij dat proces ontstaat op te vangen en veilig op te bergen, bijvoorbeeld in lege aardgasvelden. Dat laatste heet ‘CO2 opvang en opslag’ (Carbondioxide Capture and Storage, CCS). Een keuze tussen voorkomen of genezen, dus.

Als alternatief voor SMR werd in de petrochemische industrie gekozen voor SMR plus CCS. En ze verzonnen er ook een kleur bij: blauw. In waterstof uit SMR+CCS (blauwe waterstof) worden miljarden geïnvesteerd, geholpen met ruime subsidies van de belastingbetaler. Het proces vangt echter maar 70% van de geproduceerde CO2 op, de rest komt toch nog in de buitenlucht terecht. Meer dan 70% CO2 afvangen is vooralsnog onbetaalbaar en 100% is niet haalbaar[6]. Opvang van CO2 is alleen mogelijk waar veel aardgas op één plek wordt verstookt. CCS is geen oplossing voor al het gebruik van aardgas als brandstof. En grootschalige opslag van CO2 is nog niet gerealiseerd.

Een beter onderscheid tussen waterstofproductietechnieken

Een eenduidiger onderscheid dan op basis van kleur is nodig voor een beter inzicht in wat er echt toe doet bij de productie van waterstof. Welke grondstoffen worden gebruikt? Welke productieprocessen zijn mogelijk en wat zijn de verschillen? Wat is de opbrengst aan waterstof bij ieder proces? Wat gebeurt er met CO2? Als je dat aan mensen vraagt, die over de toekomst van al die kleuren waterstof moeten beslissen, zoals de Tweede Kamerleden in 2020, dan blijkt dat – op een enkeling na – niemand weet waarover het precies gaat bij processen voor methaansplitsing.

Onbekend is onbemind. De keuze lijkt alleen te gaan tussen electrolyse, wat ‘de groenen’ willen. Of CO2 in lege gasvelden stoppen, wat ‘de grijzen’ uit de petrochemische industrie willen. Andere mogelijkheden moeten nog worden uitgevonden, zo lijkt het.

Nu zijn begrippen als ‘enthalpie’, ‘plasma’ en ‘pyrolyse’ geen gemeengoed. Niet bij Kamerleden, noch bij de media of de gemiddelde burger. Dan wordt het moeilijk om te beoordelen wat de verschillen zijn tussen SMR+CCS, pyrolyse, elektrolyse en plasmolyse. En nog moeilijker als het gaat om de hoeveelheid waterstof die je per proces met een bepaalde hoeveelheid elektriciteit kunt maken. Zelfs de Nederlandse Wikipedia kent anno 2024 het begrip ‘methaanpyrolyse’ niet en van het lemma ‘pyrolyse’ word je niet veel wijzer. Wel krijg je een palet waterstofkleuren voorgeschoteld als je naar ‘grijze waterstof’ zoekt. Je moet naar de Engelstalige versie om verder te komen.

De grondstoffen voor waterstofproductie en de manieren om ze te splitsen

Er zijn twee grondstoffen voor de productie van waterstof die op Aarde ruim voor handen zijn: aardgas (CH4) en water (H2O). Iedere grondstof kan afzonderlijk worden gebruikt, of in combinatie, zoals bij SMR. Het afsplitsen van waterstof uit water kost 7,6 maal zoveel energie als het afsplitsen van waterstof uit aardgas [tabel 1].

Bij elk proces voor methaansplitsing is naast de energie die wordt opgenomen om waterstof af te splitsen, ook energie nodig om de reactie-omstandigheden, zoals de juiste temperatuur, constant te houden. Die laatste energie komt uiteindelijk als warmteverlies in de omgeving terecht.

De manier waarop de verschillende processen van de benodigde energie worden voorzien, leidt tot een wezenlijk onderscheid.

Zowel bij SMR als ‘pyrolyse’ worden reactorvaten vanaf de buitenzijde van extra energie voorzien, meestal door verbranding van aardgas of waterstof. Dat is ‘gewone’, traditionele chemie of ‘schei-kunde’. Zoals je met een vuurtje een brouwsel in een pot kunt ‘opstoken’

Alleen heet die pot nu ‘reactorvat’, een pot die is afgesloten van de omgeving. En het proces heet ‘pyrolyse’, letterlijk ‘ontleden met vuur’. Als de temperatuur maar hoog genoeg is, ontleedt bijna alles.

Moderne manieren om stoffen te ontleden (of ‘splitsen’) gebruiken elektriciteit in plaats van brandstof: elektrochemie en plasmachemie. In beide gevallen wordt de elektriciteit rechtstreeks in het reactie mengsel gebracht en levert daarbij zowel de energie voor de omzetting als voor het op de juiste reactie omstandigheden houden van het reactie mengsel.

Wie wel eens een accu heeft opgeladen, weet dat daarbij waterstof kan vrijkomen. Als je gelijkstroom leidt door water waarin een zout is opgelost, borrelen er bij één van de elektroden waterstofbelletjes omhoog. Dat is een andere manier om waterstof te maken dan de traditionele: elektrolyse of ‘splitsen met elektriciteit’. In dit geval ‘elektrolyse van water’. Daarbij is geen energie nodig om de accu van buitenaf te verhitten. De elektriciteit doet het scheidende en opwarmende werk in de accu zelf. De elektrische weerstand kost extra energie.

Met elektriciteit kun je nog meer doen. Je kunt er met zeer hoge elektrische spanningen ontladingen mee opwekken, zoals van nature in de bliksem gebeurt. Onder die omstandigheden ontleedt materie in elektronen, ionen en radicalen. Men spreekt dan van een ‘plasma’. Plasma is een vierde ‘aggregatietoestand’ naast vaste stof, vloeistof en gas. Plasma’s kunnen op verschillende manieren worden opgewekt. Met de ‘koude’ plasma’s in tl-buizen en tv-schermen zijn we al helemaal vertrouwd.

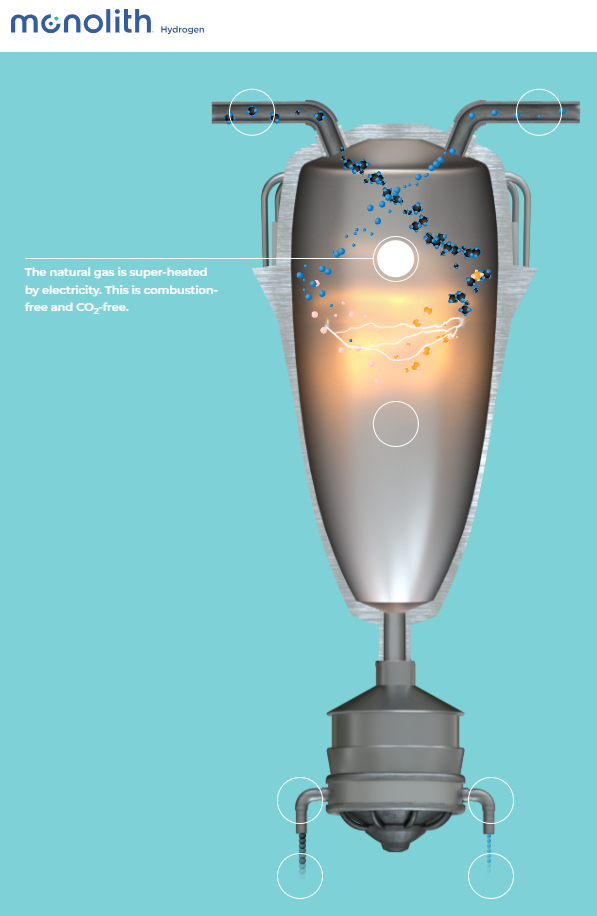

Wat er gebeurt in een plasmareactor voor de splitsing van aardgas in waterstofgas en koolstofpoeder, lijkt nog het meest op bliksem [Figuur 3]. Daarbij wordt een voortdurende ‘vlamboog’ tussen de electroden in stand gehouden. Dit type ‘plasmolyse‘ of ‘plasmalyse’ wordt ook wel ‘methaanelektrolyse’ genoemd.

de afbeelding voor de animatie op de Monolith website.

Gassen die door zo’n elektrische vlamboog worden geleidt, ontleden in de elementen. Onder de juiste reactie omstandigheden splits methaan daarbij voor 100% in waterstof en koolstof.

Helaas verbloemt de term ‘methaanpyrolyse’ het verschil tussen ‘pyrolyse’ en ‘plasmolyse’ (of ‘elektrolyse’) van methaan. Het wordt er ook niet duidelijker op dat waterstof gemaakt via deze zeer verschillende processen wordt aangeduid met één kleur: ‘turquoise’. Het gebruik van de onderscheidende termen ‘thermische pyrolyse’ en ‘plasmapyrolyse’ is ook niet verhelderend.

Wellicht is het onderscheid tussen ‘traditionele waterstof’, ‘accuwaterstof’ en ‘bliksemwaterstof’ (of ‘flitswaterstof’) aansprekender.

De huidige stand van zaken

Rijksoverheid, politici en journalisten maken ons wijs dat ‘methaanpyrolyse’ nog in de kinderschoenen staat en dat SMR+CCS een volwaardige, grootschalige technologie is. Dat is een sprookje dat de olie-multinationals met hun bestaande SMR-installaties, lege gasvelden en subsidiehonger, goed uitkomt. Het is alleen niet waar. Ja, er wordt bij TNO op laboratoriumschaal gewerkt aan een vorm van ‘conventionele methaanpyrolyse’, maar nergens in Nederland wordt ‘bliksemwaterstof’ gemaakt. En nee, CO2-opslag staat nog in de kinderschoenen.

Het is in Nederland nauwelijks bekend, maar in de staat Nebraska in de USA staat al sinds 2021 een fabriek die met plasmolyse 5000 ton waterstof per jaar produceert: Monolith Hydrogen. En de verrassing is dat deze fabriek het wonderwel goed doet [8]. De capaciteit wordt uitgebreid naar 60 000 ton per jaar. Bij dit proces wordt het gebruikte aardgas voor vrijwel 100% omgezet in waterstof en koolstof. Daarbij is echter nog erg veel extra energie nodig om het proces op gang te houden. Vier vijfde van alle gebruikte energie gaat nu nog verloren aan warmteverlies. Dit warmteverlies kan echter bij schaalvergroting met eenderde worden verminderd door verbeterde warmtehuishouding [9].

In tabel 1 worden SMR en de drie alternatieve waterstofproductiemethoden die geen CO2 produceren, met elkaar vergeleken: SMR, pyrolyse, eletrolyse en plasmolyse. Pyrolyse kampt met problemen die deels ook aan SMR kleven: het vinden van een geschikte katalysator, die niet te snel deactiveert en het scheiden van de reactieproducten [9]. ‘Thermische pyrolyse’ van methaan is nog niet op industriële schaal beschikbaar.

CO2-vrije alternatieven voor SMR

Momenteel zijn er maar twee CO2-vrije alternatieven voor SMR die op industriële schaal toepasbaar zijn: elektrolyse en plasmolyse. Plasmolyse kost bij Monolith nu 25 kWh/kg waterstof. Elektrolyse kost gemiddeld 60 kWh/kg waterstof. Dus plasmolyse kost al minder dan de helft aan stroom dan elektrolyse. Na de opschaling bij Monolith kan dit minder dan één derde worden: 18 kWh/kg waterstof [9]. Dan wint plasmolyse het ook van SMR zonder CCS qua energiegebruik per kg waterstof.

In Nederland wordt uitsluitend ingezet op SMR+CCS en electrolyse van water. Een eerder plan om een elektrolyse-fabriek te bouwen in Delfzijl is inmiddels afgeblazen. Die zou een capaciteit krijgen van 3000 tot 9000 ton waterstof per jaar. Er loopt nu een vergunningsaanvraag voor de bouw van een elektrolyse-fabriek van 800 MW in de Rijnmond. Die zou jaarlijks maximaal 80 000 ton waterstof moeten gaan produceren: de Eneco Electrolyzer. In deze fabriek wordt 100 miljoen euro geïnvesteerd.

Als in plaats daarvan gekozen zou zijn voor een plasmolyse-fabriek, dan zou deze ruim 3 maal zoveel waterstof kunnen produceren met dezelfde hoeveelheid stroom uit windmolens op de Noordzee. Daarmee wordt de doelstelling van 3x zoveel in 2030 in één keer gehaald [12]. Met andere woorden: de Eneco Electrolyzer zal in vergelijking met plasmolyse 70% van de gebruikte groene stroom verspillen. Stroom die beter aan het elektriciteitsnet kan worden geleverd, waardoor het aandeel van fossiele energie bij de elektriciteitsproductie sneller kan dalen.

De keuze voor electrolyse in plaats van plasmolyse is een gemiste kans. Ook staat dit project een snellere energietransitie in de weg. Welke journalistieke speurneus in Nederland gaat dat eens uitzoeken en gaat daarover praten met deskundigen op dit gebied? Met de Nederlandse emeritus ‘waterstof-professor’ Ad van Wijk en met de Franse professor Laurent Fulcheri, hoofd onderzoek bij Mines ParisTech en promotor van het Amerikaanse plasmapyrolysebedrijf Monolith in Nebraska.

René Peters van TNO, die de productie van blauwe waterstof in de Rotterdamse Haven promoot, hoor je niet over pyrolyse. En zijn argument tegen electrolyse is dat die technologie niet snel genoeg kan worden opgeschaald (door een tekort aan electrolyzers) om van betekenis te kunnen zijn voor de totale waterstofproductie in de Rijnmond. En dat daarom blauwe waterstof de enige optie is voor een snelle energietransitie. Hoe snel is plasmolyse van aardgas op te schalen? Vraag het Robert Hanson, oprichter en CEO van Monolith Corporation.

De toekomst van methaansplitising

Bij plasmolyse van aardgas ontstaat als bijproduct een zeer zuiver koolstofpoeder (omdat aardgas niet verontreinigd is met vaste of vloeibare stoffen). Dat poeder kan worden gebruikt voor bodemverbetering en voor industriële toepassingen, zoals ‘carbon black’ in autobanden, toners voor laserprinters en nieuwe materialen op basis van koolstof. Een teveel aan ‘bijproduct’ koolstof kan eenvoudig worden opgeslagen, in tegenstelling tot de opslag van CO2, die een uitgebreide en kostbare infrastructuur vereist.

Een bezwaar tegen het voortgaand gebruik van aardgas voor waterstofproductie is dat in de hele productieketen, van boorput tot eindproduct, aardgaslekken voorkomen. In Europa is dat enkele promille. Maar bij aardgas dat in de USA wordt gewonnen door ‘fracking’ van kleisteen, is het lekkageverlies wel 3.8% [4]. Dat aardgas wordt met LNG-tankers naar Nederland vervoerd. Daarbij wordt nog eens 20% van het opgepompte aardgas gebruikt voor samenpersen, koelen en transport.

Als je dit geïmporteerde aardgas gebruikt voor methaansplitsing, dan is de geproduceerde waterstof niet meer 100% CO2-vrij. Hetzelfde geldt voor de elektrolyse van water met elektriciteit uit het net. Door methaansplitsingsinstallaties dichtbij aardgasboorputten te plaatsen kunnen die lekkageverliezen echter worden voorkomen.

Het aardgas voor de Noorse kust speelt een belangrijke rol in Europa. Ook al ligt gebruik van Nederlands aardgas nu in de taboesfeer, Nederland heeft wel een uitgebreide infrastructuur voor invoer, gebruik en doorvoer van gassen van en naar de Noordzee. En een elektricitetsnetwerk naar de windmolenparken. Noordzeegas zou dicht bij de bron kunnen worden omgezet in waterstof met elektriciteit uit windmolens. Dat kan met electrolyse of met plasmolyse. De laatste optie lijkt de betere, omdat de elektriciteitsprijs de belangrijkste factor is voor het maken van een business-case.

Op wereldschaal kan het gebruik van CO2-vrije methaansplitsing verstrekkende gevolgen hebben voor de energietransitie [8]. In landen met enorme aardgasvoorraden en veel zonlicht, zoals Qatar, valt een doorbraak van methaansplitsing te verwachten zodra blijkt dat de keuze voor elektrolyse toch grote nadelen heeft qua rendement.

Conclusie

Het plasmolyseproces voor de productie van waterstof is beter dan alle andere besproken technieken.

– Steam Methane Reforming (SMR) is een onwenselijk proces, doordat er veel CO2 bij vrijkomt. En doordat we de kunst van het opslaan van al die CO2 in de ondergrond nog niet goed onder de knie hebben (als dat ooit gebeurt).

– Waterstofproductie door elektrolyse vereist (te) veel energie.

– Plasmolyse is een bewezen technologie, in de fabriek van Monolith in Nebraska (VS). Dit is het meest energie-efficiënte proces dat beschikbaar is. Het totale energieverbruik kan nog verder worden verlaagd door het proces op te schalen. Er ontstaat zeer zuivere koolstof bij, die kan worden benut of gewoon opgeslagen.

Referenties

[1] Nationalgrid (2023). The hydrogen colour spectrum

[2] IDTechEx (2023). The spectrum of hydrogen colors

[3] Snijders, A.J.C. (1885). Het watergas, de brandstof der toekomst

[4] Howarth, R.W. (2015). Methane emissions and climatic warming risk from hydraulic fracturing and shale gas development: implications for policy. Energy and Emission Control Technologies, 2015(3), 45-54

Alvarez, R.A., et.al.(2018). Assessment of methane emissions from the U.S. oil and gas supply chain. Science, 361(6398), 186-188

Foulds, A., et.al. (2022). Quantification and assessment of methane emissions from offshore oil and gas facilities on the Norwegian continental shelf. Atmospheric Chemistry and Physics, 22, 4303-4322

Pühl, M., et.al. (2024). Aircraft-based mass balance estimate of methane emissions from offshore gas

facilities in the southern North Sea. Atmospheric Chemistry and Physics, 24, 1005-1024

[5] Fulcheri, L. (2021). Methane pyrolysis: The third way for low CO2 hydrogen production, 18-03-2021, fsr.eui.eu/between-green-and-blue-a-debate-on-turquoise-hydrogen

[6] Brandl, P., et.al. (2021). Beyond 90% capture: Possible, but at what cost? International Journal of Greenhouse Gas Control, 105, 103239

[7] Ajanovic,A., et.al. (2022) The economics and the environmental benignity of different colors of hydrogen. International Journal of Hydrogen Energy, 47(57), 24136-24154

[8] Diab, J., et.al. (2023). Why Turquoise Hydrogen Will Be a Game Changer for The Energy Transition. International Journal of Hydrogen Energy, 47(61), 25831-25848

[9] Fulcheri, L., et.al. (2023). An energy-efficient plasma methane pyrolysis process for high yields of carbon black and hydrogen. International Journal of Hydrogen Energy, 48(8), 2920-2928

[10] Lee, Y.H., et.al. (2023). Evaluation of process conditions for methane pyrolysis applying the triple thermal plasma system. International Journal of Hydrogen Energy, 48(70), 27127-27136

[11] Wnukowski, M. (2023). Methane Pyrolysis with the Use of Plasma: Review of Plasma Reactors and Process Products. Energies, 16, 6441-6474

[12] Port of Rotterdam (2023). Planned 800-MW Eneco Electrolyser brings the target of 2.5 GW hydrogen production in 2030 closer

Dit artikel verschijnt gelijktijdig op biobasedpress.eu